А.Ручная загрузка

Откройте крышку блендера и загрузите материалы вручную или сделайте отверстие в крышке и добавьте материалы вручную.

B.Винтовым конвейером

Шнековый питатель предназначен для транспортировки порошкообразных и гранулированных материалов от одной машины к другой. Он эффективен и удобен. Он может работать совместно с упаковочными машинами, образуя производственную линию. Поэтому он широко используется в упаковочных линиях, особенно в полуавтоматических и автоматических. Он в основном используется для транспортировки порошкообразных материалов, таких как сухое молоко, белковый порошок, рисовый порошок, порошок молочного чая, сухие напитки, кофейный порошок, сахар, глюкозный порошок, пищевые добавки, корма, фармацевтическое сырье, пестициды, красители, ароматизаторы, отдушки и так далее.

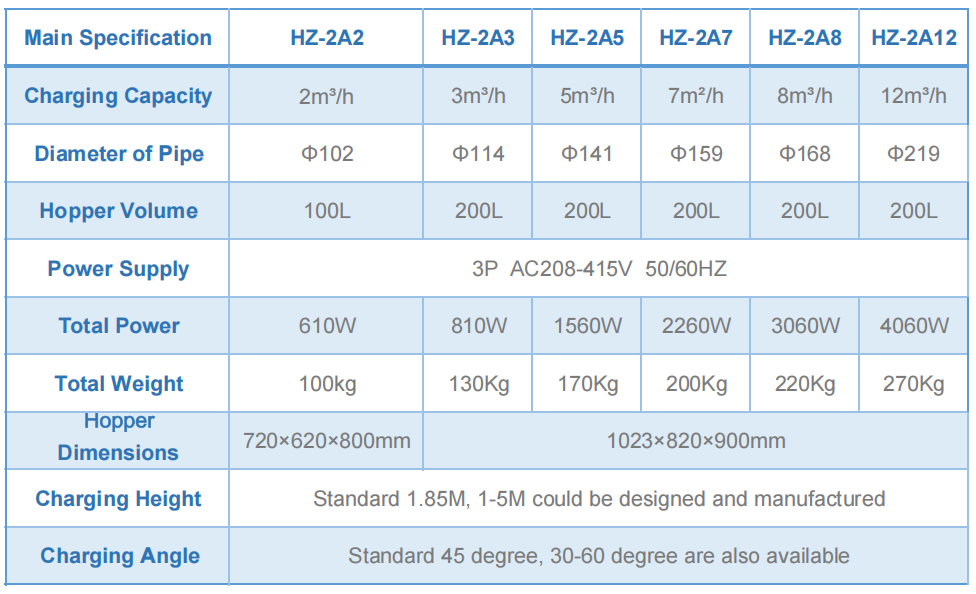

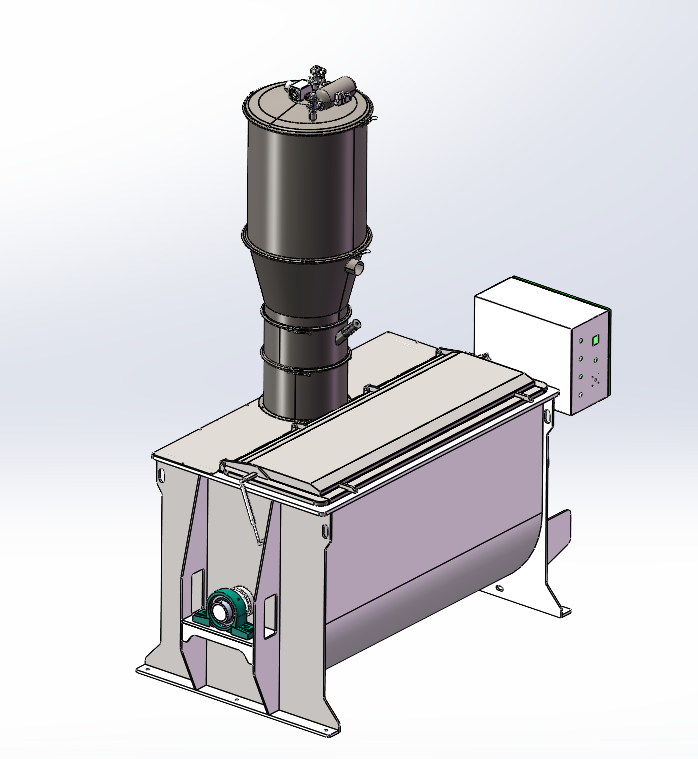

Винтовой конвейер состоит из двигателя подачи, двигателя вибратора, бункера, трубы и шнека. Стандартная модель имеет угол загрузки 45 градусов и высоту загрузки 1,85 м. Производительность составляет 2 м3/ч, 3 м3/ч, 5 м3/ч, 8 м3/ч и т.д. Другие параметры могут быть изготовлены по индивидуальному заказу.

Принцип работы:

Винтовой питатель перемещает продукт вверх через полностью закрытый винтовой вращающийся вал. Скорость вращения корпуса винта выше, чем у обычного винтового конвейера. Под действием центробежной силы транспортируемый материал и корпус создают трение, что предотвращает вращение материала вместе с лопастями винта и устраняет проблему падения материала. Гравитация падения материала позволяет осуществлять наклонную или вертикальную транспортировку материала.

C.Вакуумным конвейером

Вакуумный питатель использует вихревой воздушный насос для откачки воздуха. Входное отверстие крана абсорбционного материала и вся система находятся под вакуумом. Порошкообразные частицы материала абсорбируются в кране материалом вместе с окружающим воздухом и преобразуются в поток воздуха, смешанный с материалом. Проходя через трубку абсорбционного материала, они попадают в бункер. В нём происходит разделение воздуха и материала. Разделённый материал направляется в приёмное устройство. Центр управления управляет включением/выключением пневматического тройного клапана для подачи или выгрузки материалов.

В блоке вакуумной подачи установлено устройство обратного обдува сжатым воздухом. При выгрузке материала импульс сжатого воздуха каждый раз в противоположном направлении обдувает фильтр. Порошок, прилипший к поверхности фильтра, сдувается, обеспечивая нормальное впитывание материала.

Пневматический вакуумный питатель высокого вакуума с помощью вакуумного генератора, использующего сжатый воздух для подачи материалов, без механического вакуумного насоса, имеет простую конструкцию, небольшой размер, не требует технического обслуживания, низкий уровень шума, легко управляется, устраняет статическое электричество в материале и соответствует требованиям GMP и т. д. Высокий вакуум вакуумного генератора и транспортировка материалов позволяют предотвратить расслоение и гарантировать однородность состава смешанного материала, что делает автоматический загрузочный блок блендера предпочтительным устройством.

Сравнение винтового конвейера и шнекового питателя

К основным преимуществам вакуумного питателя можно отнести:

1) Закрытый трубопроводный транспорт без пыли эффективно снижает уровень пылевого загрязнения и улучшает условия труда. Он также снижает загрязнение окружающей среды и персонала материалами, а также повышает чистоту.

2) Занимает мало места, может осуществлять транспортировку порошка в небольших помещениях, делая рабочее пространство красивым и просторным.

3) Не ограничено длинными или короткими расстояниями, особенно подходит для транспортировки на дальние расстояния.

4) Снижение интенсивности ручного труда и повышение эффективности работы. Это оптимальный вариант для большинства методов транспортировки порошкообразных материалов.

К недостаткам можно отнести:

1) Не подходит для транспортировки слишком влажных, липких или слишком тяжелых материалов.

2) Требования к внешним размерам и плотности материалов относительно строгие. Материалы с разной формой или плотностью могут значительно снизить качество транспортировки.

К преимуществам шнековых питателей можно отнести:

1) Требования к внешним размерам и плотности материалов относительно невелики. При условии, что материалы могут плавно попадать в спираль, их можно транспортировать на высоту практически без каких-либо ограничений.

2) Его легче чистить при смене типа материала, и он проще в использовании, чем вакуумный питатель.

Основные недостатки:

1) Не подходит для транспортировки на большие расстояния, так как эффективность транспортировки снижается по мере увеличения расстояния.

2) Порошок или летящие частицы могут стать причиной пылевого загрязнения.

Таким образом, вакуумные и шнековые питатели имеют свои особенности применения и ограничения. Выбор питателя следует тщательно продумать, учитывая такие факторы, как характеристики конкретного материала, условия производства и требования к эффективности производства.

Если у вас есть дополнительные вопросы о принципе работы ленточного блендера, свяжитесь с нами для консультации. Оставьте свои контактные данные, и мы свяжемся с вами в течение 24 часов, чтобы помочь и развеять любые сомнения.

Время публикации: 06 марта 2025 г.